Контакты

RU

Контакты

язык:

RU

Что такое SLM печать

История появления SLM-технологии

Разработка технологии SLM началась в 1995 году с исследовательского проекта в институте лазерных технологий (ILT) Фраунгофера. Основоположниками технологии SLM можно считать исследователей ILT — Вильгельма Майнерса и Конрада Виссенбаха, а также сотрудничавших с ними доктора Дитера Шварце и доктора Матиаса Фокеле. Технология разрабатывалась как один из методов 3D-печати металлических деталей

Первые годы, использование технологии SLM не выходило за пределы научных лабораторий. Коммерческое производство деталей при помощи промышленных SLM 3D-принтеров началось в 2000-х годах

В 2010-х годах мощность лазеров применяемых в SLM установках была значительно увеличена. Это позволило печатать более сложные и крупные детали.

Подписывайтесь на наш блог, чтобы узнать больше о SLM технологии: https://vk.com/3dlamtrade

Подписывайтесь на наш блог, чтобы узнать больше о SLM технологии: https://vk.com/3dlamtrade

Принцип работы

SLM (от английского selective laser melting) - селективное лазерное плавление (СЛП). Это технология изготовления металлических изделий сложных пространственных форм методом послойного плавления металлических порошков лазерным излучением

В русскоязычной форме часто путаются два понятия - спекание и сплавление. Метод селективного лазерного спекания (СЛС) отличается тем, что в процессе воздействия лазера на порошок частицы металла не проходят через жидкую фазу, сварочная ванна отсутствует. Принтеры на основе селективного лазерного спекания не дают таких результатов, как СЛП

В русскоязычной форме часто путаются два понятия - спекание и сплавление. Метод селективного лазерного спекания (СЛС) отличается тем, что в процессе воздействия лазера на порошок частицы металла не проходят через жидкую фазу, сварочная ванна отсутствует. Принтеры на основе селективного лазерного спекания не дают таких результатов, как СЛП

2. Колодцы

В первый колодец загружается металлический порошок — материал для печати, когда его платформа поднимается, часть порошка оказывается в плоскости рабочей зоны камеры печати. В другом колодце расположена платформа с зоной построения, именно на ней выращивается деталь. После завершения печати, порошок оставшийся в колодцах может быть просеян для повторного использования

1. Камера печати

Закрытое пространство, герметичное при закрывании дверцы. Перед началом печати камера заполняется инертным газом для препятствования процессам горения, дымления и окисления порошка. Непосредственно в камере происходит процесс печати

6. Ракель

Элемент установки выполненный из металла, имеет силиконовое уплотнение. Ракель разравнивает металлический порошок по зоне построения

3. Зона построения

Круглая металлическая платформа, на которой печатается изделие. После завершения печати одного слоя, платформа опускается вниз на его высоту. Циклы лазерного плавления и опускания платформы повторяются слой за слоем до полного завершения процесса печати

4. Лазер - сердце SLM принтера

Лазерная установка генерирует излучение высокой мощности, способное плавить металл

5. Сканатор

Подвижная система зеркал работающая на огромной скорости. Сканатор отражая лазерный луч, направляет его на нужную область, можно сказать “рисуя” слой детали на слое металлического порошка пучком лазерного излучения

Устройство и принцип работы SLM 3D-принтера

Для того, чтобы понять принцип работы SLM 3Д-принтера, нужно знать об основных рабочих элементах, это камера печати, колодцы, платформа (зона построения), лазер, сканатор и ракель

Отправьте запрос и узнайте больше о наших SLM 3D принтерах

У вас появились вопросы по принтерам или контрактной печати? Наши компетентные специалисты оперативно ответят вам

Принцип работы SLM установки в хронологии:

1. После подготовки SLM установки к печати дверца 3Д-принтера блокируется и в камеру подаётся инертный газ, вытесняющий воздух

2. Платформа, которая находится в колодце с металлическим порошком поднимается вверх на несколько десятков микрон, вытесняя некоторое количество порошка на поверхность рабочей плоскости камеры печати

3. Затем в движение приходит ракель, разравнивающий порошок по зоне построения

4. Так мы получаем ровный слой металлического порошка толщиной от 25 до 100 мкм

5. Лазерная установка генерирует излучение, а сканатор его фокусирует и направляет его в нужную точку слоя порошка

6. Лазерное излучение сфокусированное в пятно диаметром до 39 мкм, проходит по области в которой нужно расплавить порошок, формируя один слой детали. После завершения сплавления одного слоя детали, рабочая зона опускается вниз. Процесс повторяется циклично, до полного завершения печати

2. Платформа, которая находится в колодце с металлическим порошком поднимается вверх на несколько десятков микрон, вытесняя некоторое количество порошка на поверхность рабочей плоскости камеры печати

3. Затем в движение приходит ракель, разравнивающий порошок по зоне построения

4. Так мы получаем ровный слой металлического порошка толщиной от 25 до 100 мкм

5. Лазерная установка генерирует излучение, а сканатор его фокусирует и направляет его в нужную точку слоя порошка

6. Лазерное излучение сфокусированное в пятно диаметром до 39 мкм, проходит по области в которой нужно расплавить порошок, формируя один слой детали. После завершения сплавления одного слоя детали, рабочая зона опускается вниз. Процесс повторяется циклично, до полного завершения печати

Производство по технологии SLM в сравнении с традиционным производством

Основные отличия SLM печати металлом от традиционного производства:

1. Принцип создания объекта. Фундаментальное отличие от классического производства: детали создаются путем добавления материала, а именно — послойного сплавления металлического порошка

2. Подход к конструированию. 3D-печать позволяет создавать детали со сложными внутренними каналами, полостями и генеративными формами. Также технология SLM 3D печати позволяет оптимизировать процесс производства, благодаря этому конструктор получает больше свободы действий

3. Механические свойства создаваемого объекта. Детали, изготовленные с помощью технологии SLM, отличаются низкой пористостью, высокой прочностью и однородностью внутренней структуры металла

1. Принцип создания объекта. Фундаментальное отличие от классического производства: детали создаются путем добавления материала, а именно — послойного сплавления металлического порошка

2. Подход к конструированию. 3D-печать позволяет создавать детали со сложными внутренними каналами, полостями и генеративными формами. Также технология SLM 3D печати позволяет оптимизировать процесс производства, благодаря этому конструктор получает больше свободы действий

3. Механические свойства создаваемого объекта. Детали, изготовленные с помощью технологии SLM, отличаются низкой пористостью, высокой прочностью и однородностью внутренней структуры металла

Преимущества технологии SLM

Технология SLM имеет плюсы перед классическим типом производства:

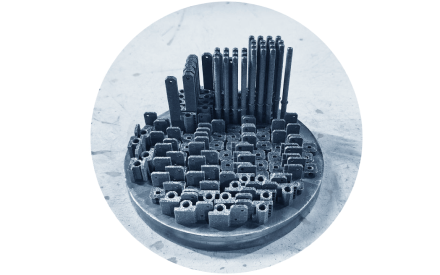

1. Брак практически отсутствует, высокая повторяемость. SLM установка может работать как промышленный копировальный аппарат высокой точности. После отработки режима печати для конкретной детали, вы будете получать абсолютно идентичные копии в любом нужном вам количестве

2. Изготовление сложных изделий. Сложные форма и внутренняя структура никак не усложняют процесс производства, поэтому можно выполнять проекты с любой геометрией. Проектируется то, что нужно, а не то, что позволяют классические технологии производства

3. Экономия на заготовках. Металлический порошок, который остался в колодцах 3Д-принтера по завершению печати детали, можно использовать повторно после просеивания. Часто в процессе обработки традиционным методом, большая часть металла превращается в отходы

4. Прочность. Детали, напечатанные на SLM установке, прочнее литых или изготовленных из проката. Характеристики таких деталей близки к характеристикам поковки

5. Упрощение конструкции. Аддитивные технологии позволяют снизить количество составных частей изделия. То, что раньше собиралось из десятков элементов, можно напечатать одной деталью

1. Брак практически отсутствует, высокая повторяемость. SLM установка может работать как промышленный копировальный аппарат высокой точности. После отработки режима печати для конкретной детали, вы будете получать абсолютно идентичные копии в любом нужном вам количестве

2. Изготовление сложных изделий. Сложные форма и внутренняя структура никак не усложняют процесс производства, поэтому можно выполнять проекты с любой геометрией. Проектируется то, что нужно, а не то, что позволяют классические технологии производства

3. Экономия на заготовках. Металлический порошок, который остался в колодцах 3Д-принтера по завершению печати детали, можно использовать повторно после просеивания. Часто в процессе обработки традиционным методом, большая часть металла превращается в отходы

4. Прочность. Детали, напечатанные на SLM установке, прочнее литых или изготовленных из проката. Характеристики таких деталей близки к характеристикам поковки

5. Упрощение конструкции. Аддитивные технологии позволяют снизить количество составных частей изделия. То, что раньше собиралось из десятков элементов, можно напечатать одной деталью

Решение сложных технологических задач

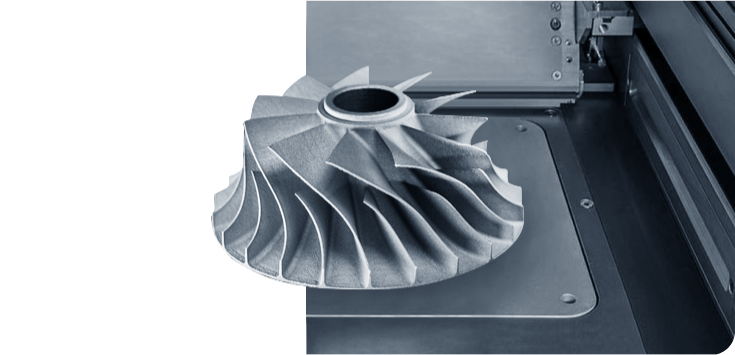

Технология SLM позволяет решать технологические задачи любой сложности. Продемонстрируем возможности метода на примере построения турбореактивного двигателя (ТРД)

При классическом производстве конструкция состояла более чем из 50 отдельных деталей, которые необходимо собирать вручную. Такой метод производства негативно сказывается на повторяемости, увеличивает срок и стоимость изготовления. Мы напечатали такой сложный проект одним изделием

Полученный на нашем 3D-принтере двигатель имеет массу на 30% меньше модели изготавливаемой классическим методом. Камера сгорания состоит из одной детали и включает в себя трубопроводы для подачи смазки, горючего, забора технологических параметров, направляющий аппарат и форсунки. Толщина стенок двигателя составляет всего 0.8 мм

За счет отработки режима печати, существует возможность выпускать данный двигатель серийно с практически нулевым процентом брака

При классическом производстве конструкция состояла более чем из 50 отдельных деталей, которые необходимо собирать вручную. Такой метод производства негативно сказывается на повторяемости, увеличивает срок и стоимость изготовления. Мы напечатали такой сложный проект одним изделием

Полученный на нашем 3D-принтере двигатель имеет массу на 30% меньше модели изготавливаемой классическим методом. Камера сгорания состоит из одной детали и включает в себя трубопроводы для подачи смазки, горючего, забора технологических параметров, направляющий аппарат и форсунки. Толщина стенок двигателя составляет всего 0.8 мм

За счет отработки режима печати, существует возможность выпускать данный двигатель серийно с практически нулевым процентом брака

Сокращение цикла НИОКР

Технология SLM имеет большие перспективы использования в науке и образовании. Особенно применима технология при проведении НИОКР, ниже перечислим плюсы такого применения

1. Аддитивный метод уменьшает сроки изготовления образцов. Минимальные сроки изготовления прототипа или тестового образца на SLM 3D-принтере — 30 минут

2. Сложность реализации проекта не растёт со сложностью конструкции прототипа Технология 3D-печати металлических изделий позволяет сконцентрироваться на характеристиках разрабатываемого образца, а не на том как он будет производиться

3. Производство в условиях секретности. Со своей SLM установкой вы можете производить образцы, не передавая информацию третьим лицам

1. Аддитивный метод уменьшает сроки изготовления образцов. Минимальные сроки изготовления прототипа или тестового образца на SLM 3D-принтере — 30 минут

2. Сложность реализации проекта не растёт со сложностью конструкции прототипа Технология 3D-печати металлических изделий позволяет сконцентрироваться на характеристиках разрабатываемого образца, а не на том как он будет производиться

3. Производство в условиях секретности. Со своей SLM установкой вы можете производить образцы, не передавая информацию третьим лицам

Уменьшение массы изделий

Производство по технологии SLM, позволяет уменьшить массу изделий, эта характеристика важна во многих сферах промышленности. При использовании SLM-технологии становятся доступными несколько приёмов снижения массы изделия, таких как:

1. Внедрение внутренних полостей и сетчатых заполнений

2. Оптимизация конструкции. Пример: вы можете пропустить канал подачи топлива или смазки внутри стенки изделия, а не добавлять его отдельным элементом

3. Генеративный дизайн. Компьютер генерирует самый лёгкий и при этом прочный вариант по заданным параметрам

1. Внедрение внутренних полостей и сетчатых заполнений

2. Оптимизация конструкции. Пример: вы можете пропустить канал подачи топлива или смазки внутри стенки изделия, а не добавлять его отдельным элементом

3. Генеративный дизайн. Компьютер генерирует самый лёгкий и при этом прочный вариант по заданным параметрам

Экономия материала при производстве

Технология SLM даёт возможность сэкономить материал при производстве. Метод позволяет производить металлические изделия без оглядки на наличие на рынке заготовок нужной формы и размера. В отличии от субтрактивных методов изготовления, при котором, большая часть материала зачастую превращается в стружку, отход SLM печати ничтожен

После завершения процесса печати, порошок оставшийся в колодцах, можно просеять и использовать повторно

После завершения процесса печати, порошок оставшийся в колодцах, можно просеять и использовать повторно

Минусы технологии SLM

Технология SLM даёт возможность сэкономить материал при производстве. Метод позволяет производить металлические изделия без оглядки на наличие на рынке заготовок нужной формы и размера. В отличии от субтрактивных методов изготовления, при котором, большая часть материала зачастую превращается в стружку, отход SLM печати ничтожен.

После завершения процесса печати, порошок оставшийся в колодцах, можно просеять и использовать повторно. Как и везде, в технологии SLM есть свои нюансы

1. Особенности технологии делают невыгодным производство деталей некоторых больших размеров и плотной структуры. На печать такой детали уйдет много времени и большое количество металлического порошка

2. Габариты производимой детали ограничиваются размером рабочей области (зоны построения). Если деталь не поместится на рабочей зоне, её производство по технологии SLM будет невозможно. За исключением случаев, когда допускается сборка детали из напечатанных частей

Тем не менее, в сфере аддитивных технологий есть тенденция к увеличению рабочего поля. На данный момент в нашей линейке есть оборудование с диаметром рабочей зоны 317 мм и высотой 400 мм. Установка с ещё большей зоной построения находится в разработке

После завершения процесса печати, порошок оставшийся в колодцах, можно просеять и использовать повторно. Как и везде, в технологии SLM есть свои нюансы

1. Особенности технологии делают невыгодным производство деталей некоторых больших размеров и плотной структуры. На печать такой детали уйдет много времени и большое количество металлического порошка

2. Габариты производимой детали ограничиваются размером рабочей области (зоны построения). Если деталь не поместится на рабочей зоне, её производство по технологии SLM будет невозможно. За исключением случаев, когда допускается сборка детали из напечатанных частей

Тем не менее, в сфере аддитивных технологий есть тенденция к увеличению рабочего поля. На данный момент в нашей линейке есть оборудование с диаметром рабочей зоны 317 мм и высотой 400 мм. Установка с ещё большей зоной построения находится в разработке

Этапы создания детали по технологии SLM

Выделим основные этапы SLM печати:

1. Создание инертной среды

2. Нанесение слоя порошка

3. Плавление металлического порошка лазером

4. Извлечение детали и удаление остатков порошка.

Далее остановимся на каждом поподробнее

1. Создание инертной среды

2. Нанесение слоя порошка

3. Плавление металлического порошка лазером

4. Извлечение детали и удаление остатков порошка.

Далее остановимся на каждом поподробнее

Шаг 1. Создание инертной среды

Перед началом печати камера SLM установки заполняется инертным газом (аргон или азот). Газ позволяет вытеснить кислород из камеры. Делается это чтобы избежать процессов горения, дымления и окисления порошка. Инертный газ подаётся из баллона или газификатора (криоцилиндра). Дверца 3D-принтера блокируется на время печати, мы в обязательном

Шаг 2. Нанесение слоя порошка

После заполнения камеры инертным газом полностью, металлический порошок из специального колодца подаётся в камеру печати, ракель тонким и ровным слоем наносит его на рабочую зону — зону построения детали. Толщина слоя металлического порошка составляет от 25 до 100 мкм. От толщины слоя порошка зависит качество поверхности готового изделия и скорость печати. Вы можете подобрать толщину слоя в зависимости от ваших потребностей

Шаг 3. Плавление металлического порошка лазером

Изделие по технологии SLM изготавливается послойно. Так происходит формирование каждого слоя изделия: Лазерная установка генерирует лазерное излучение, затем система зеркал, называемая «Сканатор» направляет пучок излучения в нужную точку. За счёт высокой мощности лазерного излучения, сконцентрированной в маленькой точке, металлический порошок плавится, проходя через жидкую фазу и образуя сварочную ванну. Благодаря подвижным зеркалам сканатора, лазерный луч проходит по контуру слоя изделия заданного программой и по всем областям порошкового слоя, которые нужно сплавить. Так получается один слой печатаемого изделия.

Далее платформа, на которой расположена зона построения, опускается вниз на толщину напечатанного слоя и сверху наносится новый слой порошка. Цикл повторяется до полного завершения печати. Каждый слой печатается в одной и той же плоскости, а изделие постепенно опускается вниз на платформе

Далее платформа, на которой расположена зона построения, опускается вниз на толщину напечатанного слоя и сверху наносится новый слой порошка. Цикл повторяется до полного завершения печати. Каждый слой печатается в одной и той же плоскости, а изделие постепенно опускается вниз на платформе

Шаг 4. Извлечение детали и удаление остатков порошка

Когда печать завершена, инертный газ откачивается из камеры печати, и блокировка дверцы отключается. Оператор открывает дверцу, нажимает на кнопку, и платформа с деталью поднимается из колодца заполненного порошком на поверхность рабочей зоны. Порошок оказавшийся на поверхности рабочей зоны, ссыпается в специальный приёмник при помощи кисточки, после чего платформа с деталью откручивается, отряхивается от порошка и извлекается. Порошок оставшийся после печати в колодцах принтера, можно использовать повторно после просейки.

Напечатанная деталь переходит на этап постобработки. Детали изготовленные на SLM 3D-принтере, можно подвергать механической, термической, химической и электрохимической обработке

Напечатанная деталь переходит на этап постобработки. Детали изготовленные на SLM 3D-принтере, можно подвергать механической, термической, химической и электрохимической обработке

Какие виды сплавов подходят для SLM-печати

Для 3Д-печати по технологии SLM используются металлы или сплавы в виде порошка мелкой фракции от 20 до 40 мкм.Они называются металлопорошковыми композициями или МПК.

Материалы, используемые для печати по технологии SLM должны иметь особые характеристики, такие как - высокая насыпная плотность, точный гранулометрический состав, сферическая форма частиц. Характеристики МПК отражаются на качестве готового изделия.На сегодняшний день в России полностью локализовано производство МПК

Материалы, используемые для печати по технологии SLM должны иметь особые характеристики, такие как - высокая насыпная плотность, точный гранулометрический состав, сферическая форма частиц. Характеристики МПК отражаются на качестве готового изделия.На сегодняшний день в России полностью локализовано производство МПК

В SLM-печати чаще всего применяются такие сплавы как:

1. Нержавеющая сталь — 316L, 12Х18Н10Т и аналоги.

2. Жаропрочные сплавы — Inconel 718, ЭП648 и аналоги.

3. Химически стойкие сплавы, в основном на никелевой основе Inconel 904L.

4. Сплавы кобальт-хрома — КХ28.

5. Титан марок ВТ6, ВТ1.

6. Сплавы на основе алюминия RS-333 (РС-333); RS-553 (РС-553).

2. Жаропрочные сплавы — Inconel 718, ЭП648 и аналоги.

3. Химически стойкие сплавы, в основном на никелевой основе Inconel 904L.

4. Сплавы кобальт-хрома — КХ28.

5. Титан марок ВТ6, ВТ1.

6. Сплавы на основе алюминия RS-333 (РС-333); RS-553 (РС-553).

Нержавеющая или коррозионностойкая сталь (нержавейка)

Нержавеющая сталь используется в областях, где нужны хорошие механические свойства и коррозийная стойкость. Например, в изготовлении медицинских инструментов, химической и нефтегазовой промышленности, автомобильной, пищевой промышленности, машиностроении, судостроении и т. д.

Титан

Титан одновременно лёгкий и прочный материал, устойчив к коррозии. Имеет высокий спрос в производстве деталей для авиации, аэрокосмической, химической промышленности и медицине. Также с развитием 3D-печати металлом, титан обретает популярность в ювелирном деле

Алюминий

Алюминий лёгкий, недорогой и хорошо обрабатывается. Детали и изделия из алюминия могут использоваться в самых разных областях промышленности. Алюминий популярен в авиации, аэрокосмической, автомобильной отрасли, машиностроении. Благодаря высокой теплопроводности, алюминий используется для изготовления радиаторов и теплообменных устройств

Инконель

Никель-хромовый жаропрочный сплав. Инконель обычно применяется в оборудовании, работающем при высоких температурах или в химически агрессивных средах. Как правило, используется для производства деталей для энергетики, химической, нефтегазовой и атомной промышленности. Этот сплав имеет свойство стойкости к окислению при высоких температурах. H3 — Кобальт-хром КХ28Чаще всего кобальт-хром используется в зубном протезировании благодаря таким характеристикам как стойкость к окислению, стойкость к циклической усталости, износостойкость. Также кобальт-хром имеет высокий модуль упругости. Эти же характеристики позволяют изготавливать из него механические компоненты требующие большой износостойкости

Какое ПО используется для работы с 3Д-моделями?

Процесс работы с моделью проходит в несколько шагов: это разработка модели, добавление поддержек и нарезка на слои для 3D-печати. Таким образом, требуется две программы: одна используется для создания модели, а другая для подготовки к печати

Программы 3D-моделирования подходящие для создания моделей под SLM печать

Для создания 3D-модели существует большое количество программ. Итоговый выбор зависит от ваших целей. Рассмотрим самые популярные решения:

КОМПАС-3D (Россия) — это не просто программа для моделирования, а система автоматизирующая проектные процессы. Сочетание удобства и широчайших возможностей программы заставляет гордиться российскими разработчиками! Программа стала стандартом для инженеров предприятий промышленного производства.

Autodesk 3ds Max (США) — самая популярная программа для 3Д моделирования, огромный функционал, много обучающих материалов.

SolidWorks (Франция) — программный комплекс САПР для автоматизации работ промышленного предприятия на этапах конструкторской и технологической подготовки производства.

Fusion 360 (США) — имеет встроенные возможности для 3D-моделирования, симуляции и документирования.

Blender (Нидерланды) — бесплатная программа для 3Д моделирования. Достаточно обучающих материалов. Стремительно развивается, разрабатывается сообществом.

SketchUp (США) — самая простая и интуитивно понятная программа для создания 3Д моделей. Идеально подходит для новичков. Через неделю её использования вы сможете чувствовать себя уверенно и делать более-менее проработанные модели. Разумеется, функционал будет не таким широким как у 3ds Max, КОМПАС или Blender, но возможность быстрого старта и продуманный интерфейс очень подкупают.

ZBrush (Германия) — программа для 3Д-скульптинга. Если вы собираетесь моделировать эксклюзивные статуэтки или украшения сложной формы, вам подойдёт ZBrush.

Autodesk 3ds Max (США) — самая популярная программа для 3Д моделирования, огромный функционал, много обучающих материалов.

SolidWorks (Франция) — программный комплекс САПР для автоматизации работ промышленного предприятия на этапах конструкторской и технологической подготовки производства.

Fusion 360 (США) — имеет встроенные возможности для 3D-моделирования, симуляции и документирования.

Blender (Нидерланды) — бесплатная программа для 3Д моделирования. Достаточно обучающих материалов. Стремительно развивается, разрабатывается сообществом.

SketchUp (США) — самая простая и интуитивно понятная программа для создания 3Д моделей. Идеально подходит для новичков. Через неделю её использования вы сможете чувствовать себя уверенно и делать более-менее проработанные модели. Разумеется, функционал будет не таким широким как у 3ds Max, КОМПАС или Blender, но возможность быстрого старта и продуманный интерфейс очень подкупают.

ZBrush (Германия) — программа для 3Д-скульптинга. Если вы собираетесь моделировать эксклюзивные статуэтки или украшения сложной формы, вам подойдёт ZBrush.

Программа для подготовки модели к печати слайсер

Когда модель создана, необходимо расположить её на платформе, расставить в модели поддержки и нарезать на слои. Для этой цели можно использовать Autodesk Netfabb. Он создан специально для задач аддитивной печати и имеет много дополнительных опций, упрощающих работу. Мы используем 3DLAM Slicer — это программа нашей собственной разработки, простая, удобная и стабильная. Процесс работы с 3DLAM Slicer:1. Расположение модели на платформе. От положения модели зависят углы, под которыми плоскости детали расположены к платформе, а значит, количество и тип поддержек, которые понадобится расставить. Чем меньше нависающих поверхностей будет тем лучше.2. Расставление поддержек. Поддержки это опоры для нависающих частей изделия. Если угол между плоскостью изделия и платформой менее 45−50 градусов, его обязательно нужно поддерживать. При SLM печати чаще всего используются трубчатые поддержки.3. Нарезка модели на слои. 3DLAM Slicer нарезает модель на слои заданной толщины, преобразуя трёхмерный формат в управляющий код (g-code) для принтера. Вся работа делается у компьютера, готовые настройки можно подгрузить в SLM принтер с флеш-накопителя или по wifi

КОМПАС-3D (Россия)

Это не просто программа для моделирования, а система автоматизирующая проектные процессы. Сочетание удобства и широчайших возможностей программы заставляет гордиться российскими разработчиками! Программа стала стандартом для инженеров предприятий промышленного производства

Autodesk 3ds Max (США)

Самая популярная программа для 3Д моделирования, огромный функционал, много обучающих материалов

SolidWorks (Франция)

Программный комплекс САПР для автоматизации работ промышленного предприятия на этапах конструкторской и технологической подготовки производства

Fusion 360 (США)

Имеет встроенные возможности для 3D-моделирования, симуляции и документирования

Blender (Нидерланды)

Бесплатная программа для 3Д моделирования. Достаточно обучающих материалов. Стремительно развивается, разрабатывается сообществом

SketchUp (США)

Самая простая и интуитивно понятная программа для создания 3Д моделей. Идеально подходит для новичков. Через неделю её использования вы сможете чувствовать себя уверенно и делать более-менее проработанные модели. Разумеется, функционал будет не таким широким как у 3ds Max, КОМПАС или Blender, но возможность быстрого старта и продуманный интерфейс очень подкупают

ZBrush (Германия)

Программа для 3Д-скульптинга. Если вы собираетесь моделировать эксклюзивные статуэтки или украшения сложной формы, вам подойдёт ZBrush

Что влияет на качество конечных изделий

На качество изделия напечатанного на SLM 3D-принтере по металлу влияет большое количество факторов. Среди них:

- Адаптация конструкции изделия под печать по SLM технологии

- Расположение модели на платформе

- Выбор типа и места расположения поддержек

- Выбор материала

- Качество металлопорошковой композиции

- Толщина слоя металлического порошка

- Мощность и количество лазеров

- Тип инертного газа в камере

- Наличие подогрева платформы

- Технологический процесс постобработки

Где можно заказать 3D-печать металлом по технологии SLM?

Заказать 3D-печать металлом по технологии SLM можно обратившись в наш ЦАТ (центр аддитивных технологий). Мы печатаем детали на своих мощностях в Санкт-Петербурге, в пяти минутах от метро Чкаловская.

Перейти в раздел «Контрактная печать»

Перейти в раздел «Контрактная печать»

Где можно заказать промышленный 3Д-принтер работающий по технологии SLM?

Если вы хотите купить для своего производства 3D-принтеры по металлу, или обсудить возможность комплексной организации аддитивного цеха, просто свяжитесь с нами любым удобным вам способом. Компания 3DLAM является российским производителем SLM установок. Мы выпускаем серийное оборудование которое показывает стабильный результат

Отправьте запрос и узнайте больше о наших SLM 3D принтерах

У вас появились вопросы по принтерам или контрактной печати? Наши компетентные специалисты оперативно ответят вам

Часто задаваемые вопросы

В русскоязычной форме есть аббревиатура СЛП - селективное лазерное плавление. Также технологию иногда ошибочно называют СЛС - селективным лазерным спеканием. Данное название неверно, так как частицы металлического порошка не спекаются а именно сплавляются, проходя жидкую фазу и образуя сварочную ванну.

Есть менее точные, обобщающие термины, которыми люди называют SLM печать: синтез на подложке, лазерное выращивание, аддитивная печать.

И разговорные упрощения: 3Д печать по металлу, металлическая 3Д печать

Есть менее точные, обобщающие термины, которыми люди называют SLM печать: синтез на подложке, лазерное выращивание, аддитивная печать.

И разговорные упрощения: 3Д печать по металлу, металлическая 3Д печать

Номенклатура изделий и деталей, производимых по технологии SLM, очень велика. Применить технологию SLM печати можно во всех сферах промышленности. Благодаря развитию ЦАТов и услуг изготовления изделий аддитивным методом на заказ, технология SLM шагнула дальше промышленного применения, начинается процесс внедрения в таких направлениях как ювелирное дело, дизайн, зуботехника и т.д

На рентабельность применения SLM технологии, главным образом, влияет сложность детали или изделия. Сложные детали с внутренними каналами, полостями, армированиями, перфорациями, большим количеством элементов и другими особенностями, дешевле и быстрее напечатать на SLM 3D-принтере.

Ведь при изготовлении субтрактивными методами (точение, фрезерование т.д.) каждый элемент детали или изделия, влечёт за собой дополнительный процесс, а следовательно, дополнительные расходы.

Создание простых мясистых деталей на SLM установке пока может быть менее выгодным, так как такие детали требуют много времени на печать каждого слоя.

Однако даже здесь существуют особенности. Например, если вам нужно изготовить деталь из редкого дорогого материала, вы можете не найти заготовки нужного размера или столкнуться с ситуацией, когда можно купить только цельную заготовку, которая в несколько раз тяжелее и дороже нужного вам объема.

Чтобы наиболее точно оценить целесообразность 3Д-печати той или иной детали, нужен расчёт стоимости изготовления по технологии SLM и классическим методом

Ведь при изготовлении субтрактивными методами (точение, фрезерование т.д.) каждый элемент детали или изделия, влечёт за собой дополнительный процесс, а следовательно, дополнительные расходы.

Создание простых мясистых деталей на SLM установке пока может быть менее выгодным, так как такие детали требуют много времени на печать каждого слоя.

Однако даже здесь существуют особенности. Например, если вам нужно изготовить деталь из редкого дорогого материала, вы можете не найти заготовки нужного размера или столкнуться с ситуацией, когда можно купить только цельную заготовку, которая в несколько раз тяжелее и дороже нужного вам объема.

Чтобы наиболее точно оценить целесообразность 3Д-печати той или иной детали, нужен расчёт стоимости изготовления по технологии SLM и классическим методом

Хотите узнать подробности, заказать наше оборудование или оставить заявку на услугу 3Д-печати металлом в нашем ЦАТ?

Свяжитесь с нами любым удобным способом: при помощи звонка по телефону, письма на e-mail или в мессенджер.

Или закажите звонок с обратной связью, заполнив форму:

Свяжитесь с нами любым удобным способом: при помощи звонка по телефону, письма на e-mail или в мессенджер.

Или закажите звонок с обратной связью, заполнив форму:

Наши специалисты :

- Ответят на вопросы, относящиеся к технологии SLM и работе наших 3Д-принтеров печатающих металлом.

- Сориентируют в теме организации аддитивного цеха, предложат проект внедрения аддитивных технологий на вашем производстве в рамках интегратора АТ.

- Расскажут чем 3D-печать по SLM технологии отличается от FDM, SLS, DMLS (direct metal laser sintering), Binder jetting, EBM и других технологий 3D-печати.

- Презентуют линейку ассортимента, и отправят коммерческое предложение с расчетом стоимости наших SLM установок.

- Расскажут об условиях поставки, специальных предложениях, доступны ли на данный момент акции, как осуществляется оплата и доставка товара.

- Дадут список поставщиков, у которых можно купить МПК и другие расходные материалы, и компоненты для 3Д-печати металлом.

- По запросу отправят фото и видео материалы, отзывы клиентов.

- Рассчитают стоимость услуг печати деталей на мощностях нашего ЦАТ. Для расчета цены обычно требуется 3Д-модель, либо чертеж.